朝日ゴルフ用品株式会社 様 自動車倉庫と連動したWMSのリプレース

- 近畿

- 物流・流通

- ハンディターミナル

朝日ゴルフ用品株式会社(以下、朝日ゴルフ用品)は、本社と神戸ロジスティクスセンターを神戸市須磨区に構え、ゴルフ用品のメーカーと卸を事業としており、卸事業は日本最大級の規模を誇る優良企業である。

導入目的

朝日ゴルフ用品殿は、神戸ロジスティクスセンター建設時にWMSを導入したが、運用の変化とシステムの老朽化により株式会社エス・エル・シー(以下:SLC社)のWMS「LogiStream」にリプレースした。今回のリプレースは、大きな特長が2つ挙げられる。

1つ目は、自動倉庫と連動したWMSである。一般的には、自動倉庫とのインタフェースの問題で同じ物流機器メーカーのWMSにリプレースされることが多いが、今回、SLC社のWMSを使用し、自動倉庫の制御まで行う点が1つ目の大きな特長である。2つ目の特長は、無線ハンディ端末の便利さをフルに活用した運用である。従来、自動倉庫に積付けた情報は、その端末で入力してきたわけであるが、ハンディ端末でスキャンして作業現場で入庫設定出来る等が、特筆すべき2点目である。

朝日ゴルフ用品殿はゴルフ用品のメーカーであると同時に、有名ブランドの卸の役割を担っている。特に、物流機能は業界一の能力と信頼性を誇っている。近年、流通加工・EDIデータ生成等を必要とする量販店への出荷の増加、ゴルフ用品からアパレル関係の品揃えと顧客の拡大に合せて、出荷形態がより少量・多品種・多頻度化、そしてシーズン初めの一時的な大量出荷が顕著になり、入荷業務・集品の作業効率の向上が、次の課題であった。

システム導入概要 現場紹介

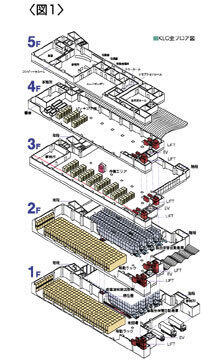

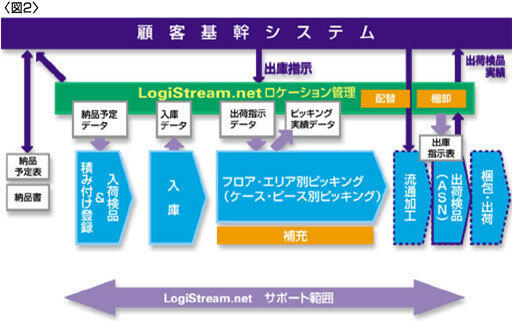

導入システムは、入荷検品-入庫-ピッキング-出荷検品までと、棚卸、配置換え作業などの日頃のメンテナンス作業を管理する仕組みである。上位システムが、きめ細かく作業指示データを作成する為、情報システム部にとって、WMSはブラックボックスであっても、十分運用が可能な仕組みとなっている。(物流センターのレイアウトは、図1参照、LogiStreamの概要は、図2参照)

| 1)入荷検品 | 入荷検品は、JANコードのあるものは当然であるが、無い商品も対応できるようになっている。商品をスキャンし、バーコードを付けたパレットへ積み付けることで検品としている。ASN対応メーカーの商品は、パレットとSCMラベルをスキャンすることで、入荷検品とパレットへの積み付け情報が登録できるものとした。(写真2参照) |

|---|---|

| 2)入庫(棚入れ) | 自動倉庫への入庫は、荷受台にパレットを置き、荷受台NO.のバーコードと、商品を積み付けたパレットのバーコードをスキャンすると、入庫設定が完了するものである。全てハンディ端末で、入庫設定が出来る。 移動ラックや、平置きについては、ロケーションバーコードと、パレットのバーコードをスキャンすれば、入庫入力が完了する。 |

| 3)ピッキング | 基幹システムでバッチNo.を付け、その単位で集約ピッキング-流通加工-仕分する。管理者は、LogiStreamの進捗管理画面を見ながら、順次バッチ別にピッキングデータをロケーションに引当、ピッキング作業データを作成していく。 自動倉庫も、ハンディ端末と連動して、ピッキングが行なえる。移動ラック、ピッキングラック、平置きについては、ピッキング指示をハンディ端末が表示する。商品のバーコード又は、ロケーションのバーコードをスキャンすることで、ミスピッキングを防止している。ピッキングラックのピッキングについても同様である。 |

| 4)補充(ピッキング エリアへ) |

ピッキング棚への補充作業も、ハンディ端末で行なうようになっている。ケース物のピッキングは、平置き、自動倉庫エリアからピッキングするようにして、ピッキングエリアへの補充頻度を少なくするように配慮している。 |

| 5)流通加工 | ピッキングされた商品は、それぞれの保管エリアから、横持ちされる。その時、バッチNo.をキーにして荷合わせされる。 ホストシステムより、値札、加工指示、納品書、配送伝票を作成し、加工を行なっている。流通加工は、取引先に応じて千差万別である為、個別仕様に対応出来るセル方式を古くから採用している。 |

| 6)仕分・出荷検品・ 棚包・ASN |

流通加工できた商品を、仕分し、スキャン出荷検品・梱包している。スキャン出荷検品した梱包明細データは、得意先へASNデータとして、送信している。 |

| 7)出荷 | 梱包された商品は、エレベータで1Fの入出庫エリアに搬送され出荷される。 |

導入効果

導入効果は各物流工程で下記の通り実現できた

| 1)入荷検品 | 通常は、入荷検品はなかなか合理化が実現できない工程である。ASNのあるメーカー商品については、ケースのSCMラベルのバーコードをスキャンするだけで、入荷検品と入庫作業が出来る為、業務の合理化効果は著しい。今更ではあるが、ASNとSCMラベルの導入効果は再認識させられる。また、ASNが無いメーカーについても商品をスキャンし数量を入力して、パレットに積み付けることで入荷検品となるので効率と精度アップが実現できた。 |

|---|---|

| 2)入庫(棚入れ) | 本工程も非常に簡単になった。入庫するロケーションのバーコードと、入庫する商品を積み付けたパレットのバーコードをスキャンするだけで入庫入力が完了する。ピッキングラックエリアを除き、自動倉庫、移動ラック・平置きエリアは、各1名体制で入出庫作業が出来るようになった。 |

| 3)ピッキング | 自動倉庫については、荷受け台に出てきた商品をハンディ端末の指示に従ってピッキングすればよいので、シンプルな作業になり、アルバイト作業者でも十分に可能となった。また、スキャンチェックするので、ピッキングミスも無くなった。ピッキングラックでのピッキングは、リストピッキングからハンディ端末ピッキングに変わったので、作業者を1/2に削減する事が出来た。同時に作業精度もキープしている。(写真3&4参照) |

| 4)ASN | ASNデータを生成することにより、荷受先での入荷検品がスムーズに行え、出荷先へのサービスレベルが向上した。 |

| 5)棚卸 | 棚卸は、ロケーション毎にハンディ端末を利用して行なう為、作業の効率化と精度アップが実現できた。集計作業も簡素化された。 |

| 6)配置換え | 日々入荷する商品を入庫する為の空棚を作り出す作業であるが、ロケーション移動の登録を容易にするので、誰でもが正確簡単に行なえるようになった。 |

| 7)その他 | 無線ハンディ端末を利用している為、商品の問い合わせ、在庫問合せが、商品コードをスキャンするだけで出来、現場情報端末としてもよく使用されている。ゴルフクラブは見かけが同じでもライ角やシャフトの硬度などで区別しないといけない。商品のバーコードをスキャンすれば、現場で必要な商品情報を提供している。 |

▲ ハンディ端末を使用しての

▲ ハンディ端末を使用しての

自動倉庫でのピッキング作業。 ▲ ハンディ端末を使用しての

▲ ハンディ端末を使用しての

ピッキングラックでの作業。

※本内容はすべて取材当時のものです。組織・部門・役職名、また仕様など、その後変更となっている場合があります。